La emisión de contaminantes peligrosos y compuestos orgánicos volátiles generados en procesos productivos de industrias de diversos segmentos han hecho con que los órganos ambientales sean cada vez más modernas y eficientes.

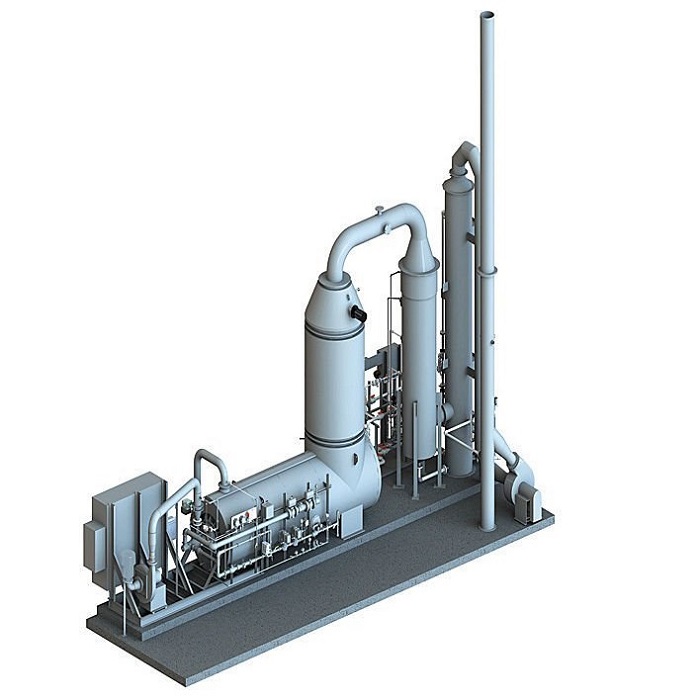

Sistemas de Thermal Oxidizer u Oxidación Térmica, actúan en la destrucción de contaminantes de procesos industriales y atienden a los más diversos tipos de emisiones atmosféricas, como hidrocarburos, gases ácidos, solventes, amoníaco, compuestos nitrogenados, sulfuro de hidrógeno, entre otros.

Thermal Oxidizer tiene aplicaciones en varios tipos de plantas industriales, tales como: química, alimenticia, papel y celulosa, tratamiento de efluentes, remediación del suelo, generación de energía, etc.